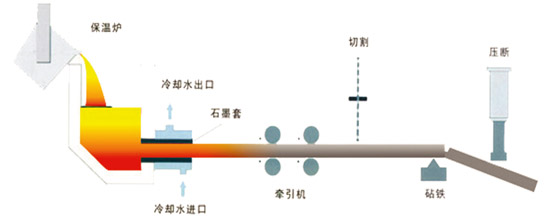

水平连铸铸铁型材原理

水平连铸铸铁型材的制作方法是将严格选择的原辅料经冲天炉或感应炉熔化处理后的铁水,倒入保温炉内,铁水流入安装在保温炉下方的水冷石墨结晶器中,凝结成一定温度的外壳,被牵引机拉拔成型材。保温炉内的熔融铁水, 在牵引机拉拔的同时,又不断地补充倒结晶器内冷却凝固,形成了一个动态的大胃口补缩小铸件的工艺模式,保证了所产棒坯致密,无内部缺陷。不同形状的结晶和不同的生产工艺,可以生产不同截面,不同材质的铸铁型材。

型材产品特点:

1、材质纯净,无夹砂、夹渣、气孔等缺陷。

2、综合力学性能高,特别是韧性、抗疲劳性显著提高;用Φ30-140型材,转速3400r/min,转动10次,其平均疲劳比为48.2-67.9%,可大幅度提高运动零件寿命。

3、组织均匀,耐压致密性能好:用Φ130-160型材,试验周期20min,其中心部分1.1mm厚,耐压65MPa无渗漏外部0.75mm厚,耐压65MPa无渗漏。

4、型材硬度分布均匀,相对硬度低,机械加工性能优良。5尺寸精度高,加工余量小,机械加工表面光洁度高

5、空心铸铁型材产品除具有以上型材的所有特点外,其材质的密度均匀性、耐压致密更进一步提高。

上一个产品:没有了

下一个产品:异形型材